Сварка корневого шва

Корневой шов - главная составляющая всего соединения.

Качество и производительность при выполнении корневого шва определяет темп строительства всей магистрали. На сегодняшний день существуют и активно применяются на практике несколько традиционных способов создания корневого шва методом дуговой электросварки.

К ним относятся: ручная сварка корня покрытыми электродами с основным и целлюлозным типом покрытия, полуавтоматическая сварка корня сплошной проволокой в среде защитного газа методом STT, а так же автоматическая сварка корня сплошной проволокой в среде защитного газа головками, расположенными внутри трубы.

Fleetweld 5P+ - аналогичен 5P, имеет улучшенные сварочно-технологические свойства, обеспечивая более лёгкое зажигание дуги, более лёгкое удаление шлака и улучшенный внешний вид шва.

Pipeliner 6P+ - электрод для сварки во всех положениях, предназначен для выполнения сварки методом сверху вниз корневого слоя шва стыков труб из сталей до Х80 API 5L и заполняющих и облицовочных слоев шва стыков трубопроводов из сталей до Х60 API 5L включительно.

Pipeliner 8P+ - электрод для сварки во всех положениях, предназначен для выполнения сварки корневого шва стыков труб из высококремнистых сталей до Х80 API и заполняющих и облицовочных слоев шва стыков трубопроводов из сталей классов Х56 - Х70. Отличается большой производительностью наплавки.

Shield-Arc 85 - электрод для сварки на спуск и на подъём изделий из стали, содержащей 0.5% молибдена и труб от X42 до X65 (API). Shield-Arc HYP+ - электрод для сварки на спуск труб от X52 до X56 (API). Обеспечивает минимизацию боковых карманов. Практически отсутствует тенденция к образованию точечных дефектов при заполняющих и облицовочных проходах.

Shield-Arc 70+ - электрод облегчает сварку на спуск труб от X56 до X70 (API) из сталей, содержащих до 0,3% кремния.

Shield-Arc 80 - аналогичен Shield-Arc 70+, но обеспечивает более высокую ударную вязкость.

Shield-Arc 90 - аналогичен Shield-Arc 80, но имеет более высокую прочность, требуемую для труб X80 (API).

Для работы с целлюлозными электродами рекомендуется следующее оборудование:

сварочные агрегаты Pipeliner 200G и Pipeliner 200D , Classic 300G, Classic 300D, Commander 300, Vantage 500,

Vantage 500 Air, классический SAE-400,

из источников наиболее широко применяются DC 400 и новый инвертор Invertec-V350 PRO.

Pipeliner 16P (ранее Lincoln 16P) - предназначен для выполнения сварки корневого, заполняющих и облицовочных слоев стыков трубопроводов с нормативным пределом прочности труб до 55кг/мм2 (539 Н/мм2) и только корневого с пределом прочности труб до 60кг/мм2 (588 Н/мм2).

Pipeliner 18P (ранее Lincoln 18P) - предназначен для выполнения сварки заполняющих и облицовочных слоев стыков трубопроводов из сталей классов К55-К60 (нормативный предел прочности 539-588 Н/мм2).

Для сварки на спуск:

Pipeliner Lincoln LH-D 80 - электрод с основным типом покрытия, предназначен для однопроходной и многопроходной сварки на спуск стыковых и тавровых соединений из высокоуглеродистых и низколегированных сталей средней и высокой прочности. Он рекомендуется для сварки труб классом прочности до Х70 по стандарту API 5L.

Pipeliner Lincoln LH-D 90 - аналогичен Pipeliner Lincoln LH-D 80. Рекомендуется для сварки труб классом прочности до Х80 по стандарту API 5L.

Применяемое оборудование:

сварочные агрегаты Pipeliner 200G и Pipeliner 200D , Classic 300G, Classic 300D, Commander 300, Vantage 500,

Vantage 500 Air, классический SAE-400,

источники - R3R-400, DC 400, Invertec-V350 PRO.

Среди других особенностей процесса STT следует выделить сокращение общего тепловложения в свариваемую деталь, крайне низкий уровень разбрызгивания и дымообразования. При этом большинство сварщиков отмечают легкость управления сварочной ванной. Процесс не требует особых навыков, а во многих случаях просто менее трудоемок. Высокие показатели качества и стабильности наплавки достигаются при защите дуги и сварочной ванны наиболее дешевым углекислым газом, поскольку метод оптимизирован именно для типа переноса металла сериями коротких замыканий, характерного для СО2.

Для реализации метода сегодня используется следующее оборудование: специальный источник питания STT II и подающий механизм STT-10 (разработан специально для работы с STT II), применяются подающие механизмы и других типов: LN-27 и LN-742, а для работы с небольшими катушками сварочной проволоки рекомендуется LN-15.

Для сварки используется сплошная проволока диаметром 1,2мм (0,045') марки SuperArc L-56 класса ER70S-6 или SuperArc L-90 класса ER80S-D2, а также новая Pipeliner 70S-G класса ER70S-G.

Оборудование позволяет также выполнять заполняющие и облицовочные швы при толщине стенки трубы до 10мм, а также корневые швы при сварке нержавеющих труб (при использовании соответствующей проволоки и защитного газа).

Среди других особенностей процесса STT следует выделить сокращение общего тепловложения в свариваемую деталь, крайне низкий уровень разбрызгивания и дымообразования. При этом большинство сварщиков отмечают легкость управления сварочной ванной. Процесс не требует особых навыков, а во многих случаях просто менее трудоемок. Высокие показатели качества и стабильности наплавки достигаются при защите дуги и сварочной ванны наиболее дешевым углекислым газом, поскольку метод оптимизирован именно для типа переноса металла сериями коротких замыканий, характерного для СО2.

Для реализации метода сегодня используется следующее оборудование: специальный источник питания STT II и подающий механизм STT-10 (разработан специально для работы с STT II), применяются подающие механизмы и других типов: LN-27 и LN-742, а для работы с небольшими катушками сварочной проволоки рекомендуется LN-15.

Для сварки используется сплошная проволока диаметром 1,2мм (0,045') марки SuperArc L-56 класса ER70S-6 или SuperArc L-90 класса ER80S-D2, а также новая Pipeliner 70S-G класса ER70S-G.

Оборудование позволяет также выполнять заполняющие и облицовочные швы при толщине стенки трубы до 10мм, а также корневые швы при сварке нержавеющих труб (при использовании соответствующей проволоки и защитного газа).

См. Комплект оборудования для сварки методом STT.

Качество и производительность при выполнении корневого шва определяет темп строительства всей магистрали. На сегодняшний день существуют и активно применяются на практике несколько традиционных способов создания корневого шва методом дуговой электросварки.

К ним относятся: ручная сварка корня покрытыми электродами с основным и целлюлозным типом покрытия, полуавтоматическая сварка корня сплошной проволокой в среде защитного газа методом STT, а так же автоматическая сварка корня сплошной проволокой в среде защитного газа головками, расположенными внутри трубы.

Электроды с целлюлозным покрытием

Fleetweld 5P - может применяться для сварки загрязнённых, ржавых, покрытых краской стальных поверхностей, отчистить которые затруднительно.Fleetweld 5P+ - аналогичен 5P, имеет улучшенные сварочно-технологические свойства, обеспечивая более лёгкое зажигание дуги, более лёгкое удаление шлака и улучшенный внешний вид шва.

Pipeliner 6P+ - электрод для сварки во всех положениях, предназначен для выполнения сварки методом сверху вниз корневого слоя шва стыков труб из сталей до Х80 API 5L и заполняющих и облицовочных слоев шва стыков трубопроводов из сталей до Х60 API 5L включительно.

Pipeliner 8P+ - электрод для сварки во всех положениях, предназначен для выполнения сварки корневого шва стыков труб из высококремнистых сталей до Х80 API и заполняющих и облицовочных слоев шва стыков трубопроводов из сталей классов Х56 - Х70. Отличается большой производительностью наплавки.

Shield-Arc 85 - электрод для сварки на спуск и на подъём изделий из стали, содержащей 0.5% молибдена и труб от X42 до X65 (API). Shield-Arc HYP+ - электрод для сварки на спуск труб от X52 до X56 (API). Обеспечивает минимизацию боковых карманов. Практически отсутствует тенденция к образованию точечных дефектов при заполняющих и облицовочных проходах.

Shield-Arc 70+ - электрод облегчает сварку на спуск труб от X56 до X70 (API) из сталей, содержащих до 0,3% кремния.

Shield-Arc 80 - аналогичен Shield-Arc 70+, но обеспечивает более высокую ударную вязкость.

Shield-Arc 90 - аналогичен Shield-Arc 80, но имеет более высокую прочность, требуемую для труб X80 (API).

Для работы с целлюлозными электродами рекомендуется следующее оборудование:

сварочные агрегаты Pipeliner 200G и Pipeliner 200D , Classic 300G, Classic 300D, Commander 300, Vantage 500,

Vantage 500 Air, классический SAE-400,

из источников наиболее широко применяются DC 400 и новый инвертор Invertec-V350 PRO.

Электроды с основным покрытием

Для сварки на подъём:Pipeliner 16P (ранее Lincoln 16P) - предназначен для выполнения сварки корневого, заполняющих и облицовочных слоев стыков трубопроводов с нормативным пределом прочности труб до 55кг/мм2 (539 Н/мм2) и только корневого с пределом прочности труб до 60кг/мм2 (588 Н/мм2).

Pipeliner 18P (ранее Lincoln 18P) - предназначен для выполнения сварки заполняющих и облицовочных слоев стыков трубопроводов из сталей классов К55-К60 (нормативный предел прочности 539-588 Н/мм2).

Для сварки на спуск:

Pipeliner Lincoln LH-D 80 - электрод с основным типом покрытия, предназначен для однопроходной и многопроходной сварки на спуск стыковых и тавровых соединений из высокоуглеродистых и низколегированных сталей средней и высокой прочности. Он рекомендуется для сварки труб классом прочности до Х70 по стандарту API 5L.

Pipeliner Lincoln LH-D 90 - аналогичен Pipeliner Lincoln LH-D 80. Рекомендуется для сварки труб классом прочности до Х80 по стандарту API 5L.

Применяемое оборудование:

сварочные агрегаты Pipeliner 200G и Pipeliner 200D , Classic 300G, Classic 300D, Commander 300, Vantage 500,

Vantage 500 Air, классический SAE-400,

источники - R3R-400, DC 400, Invertec-V350 PRO.

Сварка корневого шва методом STT

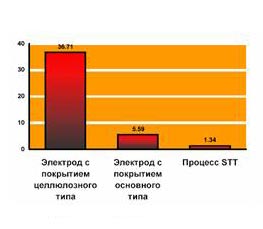

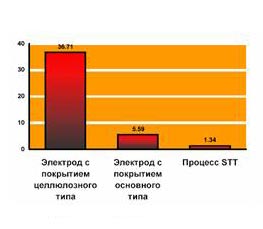

Исследования, проведенные в 1999 году в Центре сварки и испытаний трубопроводов АО "ВНИИСТ" показали, что STT метод обеспечивает сплавление кромок и создание обратного валика при увеличении зазора до 4,0 мм и смещении кромок до 3,0 мм даже в потолочном положении. Другим достоинством метода STT при выполнении корневого прохода на трубах большого диаметра является размер наплавляемого шва. За один проход наплавляется слой металла, соответствующий двум проходам (корневому и горячему) при использовании электродов с целлюлозным типом покрытия (см. Рис. 3). Во-первых, это обстоятельство ощутимо сокращает время сварки. Во-вторых, позволяет вывести внутренний центратор сразу после сварки корня, поддерживая высокий темп строительных работ. При этом внешняя поверхность корневого шва свободна от шлака (требуется лишь незначительная зачистка проволочной щеткой), и не имеет так называемых "карманов" - зашлакованных продольных канавок, расположенных по краям шва в местах сплавления с основным металлом, характерных для сварки целлюлозными электродами. Сравнение производится именно с этим типом электрода, поскольку оба метода имеют близкие скорости сварки. Выполнение корневого шва электродами с основным типом покрытия не имеет указанных недостатков, но более чем в два раза медленнее STT. Главное преимущество сварки основным электродом - относительно низкое содержание диффузионного водорода в металле шва. Однако сварочный процесс STT, выполняемый полуавтоматически проволокой сплошного сечения в среде защитного газа, по данным компании-производителя превышает этот показатель качества (см. диаграмму на Рис. 4). Исследования, проведенные ВНИИСТом при аттестации метода, подтверждают это обстоятельство.

Рис. 3

Поперечное сечение корневого шва,

выполненного с помощью целлюлозного

электрода (внизу) и методом STT (вверху).

Поперечное сечение корневого шва,

выполненного с помощью целлюлозного

электрода (внизу) и методом STT (вверху).

Рис. 4

Содержание диффузионного водорода

в металле шва, выполненного

различными методами, мл/100г

Содержание диффузионного водорода

в металле шва, выполненного

различными методами, мл/100г

См. Комплект оборудования для сварки методом STT.